高炉出铁口炮泥详解 || 安钢100吨电炉复产工程热试成功-凯发官网入口

发布:安阳市世鑫氮化制品有限责任公司 浏览:4209次 发布时间:2018-07-16 15:22:01

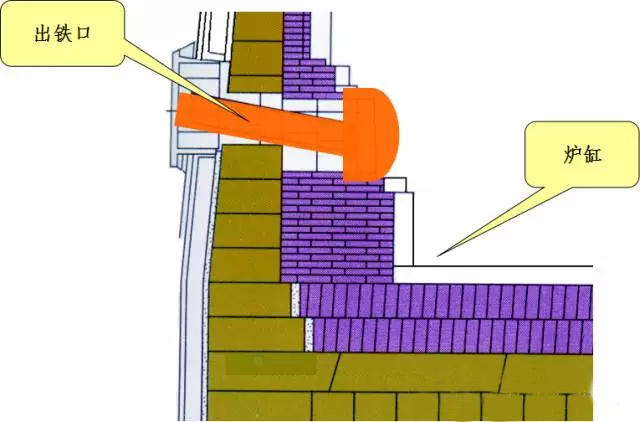

一、高炉炮泥的作用

出铁口炮泥可以反复多次被打开和充填。

炮泥能维持铁口孔径稳定,出铁均匀,终出净炉内的铁渣熔液。

可以保护炉缸。

二、炮泥应具备的性能

( 1 ) 炮泥要有一定的塑性,保证从泥炮中打出时不破碎,容易挤进并填满铁口通道;

( 2 ) 出铁口经常处于高温状态,要求炮泥的耐火度要高(一般炮泥的耐火度在1400℃以上);

( 3 ) 烧结性要好,强度高 ,耐冲刷和耐侵蚀。一般情况下,烧结速度越快,炮泥越安全可用;

( 4 ) 开口容易,开口机钻口容易,方便现场操作;

( 5 ) 要求炮泥应具有较高的抗渣能力,不易受渣铁的侵蚀,耐高温溶渣及铁水腐蚀能力强,铁口孔径扩孔速度慢,铁流稳定,并有较强的耐冲刷磨损性;

( 6 ) 要求炮泥在使用时体积稳定性好,高温不收缩,避免产生裂纹;

( 7 ) 适宜的气孔率,使炮泥具有足够的透气性,有利于炮泥中挥发分的外逸;

( 8 ) 环境污染小。

三、炮泥的发展现状

1、传统炮泥:这种炮泥以焦粉、粘土、矾土熟料及焦油沥青为主要原料,加水搅拌而成,俗称有水炮泥。

特点:这种炮泥一般体积密度小,耐渣铁侵蚀性差,在大中型高炉上堵铁口时易造成铁口深度不够,在出铁期间往往跑焦炭、出铁放风、出不净铁渣熔液等,影响高炉正常生产。但由于其成本低,经各炼铁厂改进后仍在我国的绝大多数中小型高炉上使用,其单耗在1.2kg/t以上。

2、无水炮泥:无水炮泥一般由刚玉、碳化硅和焦粉为主要原料,同时配加不同的外加剂,以焦油作为结合剂。

特点:这种炮泥由于采用优质高纯原料,并以c质原料为结合剂,其耐铁渣侵蚀性能比有水炮泥大为提高,可以使铁口出铁时间延长,降低出铁次数。宝钢ta-4炮泥每次出铁时间可达120min以上,每天出铁次数为10~11次。缺点是开铁口困难,宝钢采用插棒法开铁口,炮泥单耗已从过去的0.8kg/t铁降到了0.35kg/t铁。

四、高炉炮泥的发展趋势

提高原料纯度、选用优质的结合剂及添加不同的外加剂,提高了炮泥质量,满足了高炉安全顺行的需要。

结合剂:随着世界各国对节能和环保的重视作为一般无水炮泥结合剂的焦油或蒽油,将会逐渐被环保型的改性树脂结合剂所取代;为了提高炮泥的高温强度、炮泥的原料正在向高纯度、杂质含量低、碳质和碱性化方向发展;

同时随着微粉特别超微粉的出现以及在材料中的广泛应用,目前炮泥为了提高致密度和烧结性能,其配料正向细粉增多的方向发展。增加氮化硅、碳化硅结合氮化硅,蓝晶石,氮化硅铁,铝粉等高品质材料,以提高体积稳定性,还可提高体积密度。

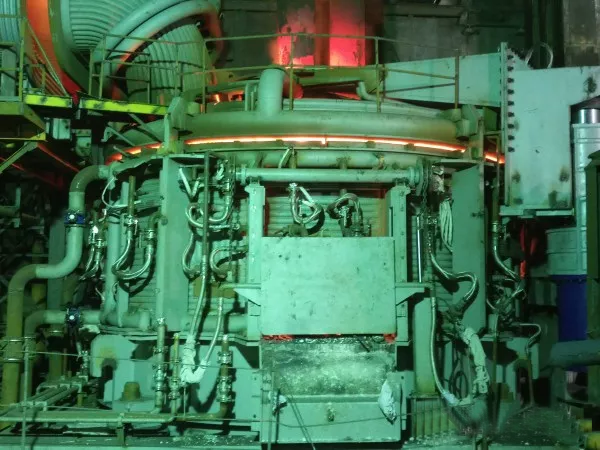

安钢100吨电炉复产工程热试成功

10月20日晚上11时36分,重达400多吨的庞大炉体缓缓倾斜,出钢口顺利打开,刹那间,钢花四射,通红的钢水顺势而下,流入到了钢包中。整个过程环环相扣,紧凑而顺畅,这标志着安钢100吨电炉复产后的一次性冶炼出钢成功,工程建设全面告捷!

近年来,随着国家全面取缔“地条钢”整治行动的深入推进,废钢资源逐步进入良性循环轨道。与此同时,电炉具有短流程生产的先天特性,生产过程有着短、快、简的特点,在环保上占有极大优势,电炉复产迎来千载难逢的机遇。

为确保电炉顺利复产,安钢对电炉炼钢整个流程及各系统进行了梳理和诊断,对装备技术进行了必要的升级改造,进一步优化了电炉生产工艺,保证电炉的低成本运行。工程自7月25日开始施工以来,各参战单位在集团公司和工程指挥部的指挥下,克服施工现场空间狭小,旧设备拆除任务繁重,新备件到货周期长,工期短,工程质量要求高等诸多困难,实施清单式管理,销号式推进,倒排工期,挂图作战,24小时连续作战,大限度加快施工进度,保证施工质量,仅仅用了5个月20天完成了拆旧建新任务,把不可能变成了可能,创造了安钢工程建设的奇迹,把安钢人不畏艰难,奋勇拼搏的精神发挥到了。

改造后的100吨电炉,对炉体、炉壳、氧气吹炼系统、加料、取样装置、出钢方式等进行优化升级,并新建一套电炉烟气余热回收装置。该装置可回收电炉烟气余热产生蒸汽,提高循环经济效益,减少吨钢能耗指标,有效弥补废钢预热损失,同时减少一氧化硫、二氧化碳以及灰尘的排放量,环保效益显著。同时,电炉除尘系统在原系统上进行修复升级,对除尘器进行扩容,全面满足国家环保极限标准要求。

100吨电炉的顺利复产,彰显着安钢人拼搏进取的精神,见证着广大参战人员敬业奉献的艰辛。5个月来,工程建设者们怀钢铁意志,擎钢铁力量,与时间赛跑,和困难交锋,刷新了国内同类工程建设的短纪录,铸造了安钢发展建设史上新的里程碑,交上了一份满意的答卷。